فائبر وائنڈنگ رال میٹرکس کمپوزٹ کی تیاری کے عمل میں سے ایک ہے۔وائنڈنگ کی تین اہم شکلیں ہیں: ٹورائیڈل وائنڈنگ، پلین وائنڈنگ اور سرپل وائنڈنگ۔تینوں طریقوں کی اپنی خصوصیات ہیں، اور گیلے سمیٹنے کا طریقہ نسبتاً آسان آلات کی ضروریات اور کم مینوفیکچرنگ لاگت کی وجہ سے سب سے زیادہ استعمال ہوتا ہے۔

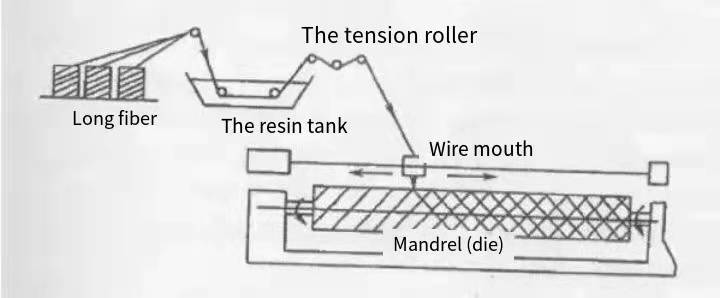

کشیدگی اور پہلے سے طے شدہ لکیر کی شکل کو کنٹرول کرنے کی شرط کے تحت، رال گلو سے رنگے ہوئے مسلسل ریشے یا کپڑے کو خصوصی سمیٹنے والے آلات کا استعمال کرتے ہوئے کور مولڈ یا استر پر لگاتار، یکساں اور باقاعدگی سے زخم کیا جاتا ہے، اور پھر ایک مخصوص درجہ حرارت کے ماحول میں ٹھوس ہو کر رال گوند بن جاتا ہے۔ مخصوص شکل کی مصنوعات کی جامع مواد مولڈنگ کا طریقہ۔فائبر وائنڈنگ مولڈنگ کے عمل کی پروسیسنگ ڈایاگرام:

وائنڈنگ کی تین اہم شکلیں ہیں (تصویر 1-2): ٹورائیڈل وائنڈنگ، پلانر وائنڈنگ اور سرپل وائنڈنگ۔مینڈریل پر لگاتار سمیٹنے کی سمت میں 90 ڈگری (عام طور پر 85-89) کے قریب مولڈ اور کور ایکسس کے پربلت شدہ مواد کو رینگ کریں، قطب سوراخ ٹینجنٹ کے دونوں سروں پر میٹرکس کے کور کے ساتھ مضبوط مواد اور مسلسل مینڈریل پر ہوائی جہاز کی سمت میں سمیٹنا، سرپل زخم کو تقویت بخش مواد اور مینڈریل کے دونوں سروں پر ٹینجنٹ کے ساتھ، لیکن ایک سرپل مینڈریل پر مینڈریل پر مسلسل سمیٹنا۔

فائبر سمیٹنے والی ٹیکنالوجی کی ترقی کا مضبوطی کے مواد، رال کے نظام اور تکنیکی ایجادات کی ترقی سے گہرا تعلق ہے۔اگرچہ ہان خاندان میں، ہتھیاروں کی سلاخوں جیسے گوریلی اور ہالبرڈ بنانے کا عمل لکڑی کے لمبے کھمبوں کے علاوہ طول بلد بانس اور گول ریشم کے ساتھ لکیر کو تراش کر بنایا جا سکتا تھا، لیکن فائبر سمیٹنے کی تکنیک اس وقت تک ایک جامع مادی مینوفیکچرنگ ٹیکنالوجی نہیں بن سکی جب تک 19501945 میں، پہلی بہار سے پاک وہیل سسپنشن ڈیوائس فائبر وائنڈنگ ٹیکنالوجی کے ذریعے کامیابی سے تیار کی گئی، اور 1947 میں، پہلی فائبر وائنڈنگ مشین ایجاد ہوئی۔کاربن فائبر اور ارامونگ فائبر جیسے اعلیٰ کارکردگی والے ریشوں کی ترقی اور مائیکرو کمپیوٹر کنٹرولڈ وائنڈنگ مشین کی ظاہری شکل کے ساتھ، فائبر وائنڈنگ کا عمل، ایک انتہائی میکانائزڈ کمپوزٹ میٹریل مینوفیکچرنگ ٹیکنالوجی کے طور پر، تیزی سے تیار کیا گیا ہے، اور تقریباً تمام ممکنہ شعبوں میں اس کا اطلاق کیا گیا ہے۔ 1960 کے بعد سے.

ہمارے بارے میں:ہیبیYuniu فائبرگلاس مینوفیکچرنگ کمپنی، LTD.ہم بنیادی طور پر ای قسم کے فائبرگلاس مصنوعات تیار اور فروخت کرتے ہیں، جیسے فائبر گلاس روونگ، فائبر گلاس کٹا ریشم، فائبر گلاس کٹا ہوا فیلٹ، فائبر گلاس گنگھم، سوئیڈ فیلٹ، فائبر گلاس فیبرک وغیرہ۔اگر کوئی ضرورت ہو تو، براہ کرم ہم سے آزادانہ طور پر رابطہ کریں۔

اختلاف کے مطابقent chemجسمانی اور جسمانی حالت oریپنگ، ریپنگ ٹی کے دوران f رال سبسٹریٹتراکیب کو خشک، گیلے اور نیم خشک طریقوں میں تقسیم کیا جا سکتا ہے:

1. خشک

ڈرائی وائنڈنگ پہلے سے رنگدار ہونے کے بعد اسٹیج B میں پہلے سے رنگدار ٹیپ کو اپناتی ہے۔پری پریگنیٹڈ سٹرپس خصوصی پلانٹس یا ورکشاپس میں تیار اور فراہم کی جاتی ہیں۔خشک وائنڈنگ کے لیے، پہلے سے بھیگی ہوئی سوت کی پٹی کو وائنڈنگ مشین پر گرم اور نرم کیا جانا چاہیے، اس سے پہلے کہ بنیادی سانچے میں زخم لگ جائے۔پری پریگ یارن کے معیار کو درست طریقے سے کنٹرول کیا جا سکتا ہے کیونکہ ٹیپ کے گلو، سائز اور معیار کو سمیٹنے سے پہلے معلوم کیا جا سکتا ہے اور اس کی جانچ کی جا سکتی ہے۔خشک سمیٹ کی پیداواری کارکردگی زیادہ ہے، سمیٹنے کی رفتار 100-200m/منٹ تک پہنچ سکتی ہے، اور کام کرنے کا ماحول صاف ستھرا ہے۔تاہم، خشک سمیٹنے کا سامان زیادہ پیچیدہ اور مہنگا ہے، اور سمیٹنے والی مصنوعات کی انٹرلیمینر قینچ کی طاقت کم ہے۔

2. گیلا

گیلے سمیٹنے کا طریقہ یہ ہے کہ بنڈل اور ڈپ گلو کے بعد کور ڈائی پر موجود فائبر کو براہ راست تناؤ کنٹرول کے تحت وائنڈ کیا جائے اور پھر ٹھوس ہوجائے۔گیلے سمیٹنے کا سامان نسبتاً آسان ہے، لیکن چونکہ سوت کی پٹی ڈوبنے کے فوراً بعد زخم ہو جاتی ہے، اس لیے سمیٹنے کے عمل کے دوران پروڈکٹ کے گوند کے مواد کو کنٹرول کرنا اور معائنہ کرنا مشکل ہوتا ہے۔دریں اثنا، جب گلو محلول میں سالوینٹ مضبوط ہو جاتا ہے تو پروڈکٹ میں بلبلے اور سوراخ جیسے نقائص آسانی سے بن جاتے ہیں، اور وائنڈنگ کے دوران تناؤ کو کنٹرول کرنا بھی مشکل ہوتا ہے۔ایک ہی وقت میں، کارکن سالوینٹ غیر مستحکم ماحول اور اڑتے ہوئے فائبر چھوٹے بالوں کے ماحول میں کام کرتے ہیں، کام کے حالات خراب ہیں۔

3. نیم خشک طریقہ

گیلے عمل کے مقابلے میں، نیم خشک عمل فائبر ڈپنگ سے لے کر کور مولڈ میں سمیٹنے کے راستے میں ایک خشک کرنے والا سامان شامل کرتا ہے، اور بنیادی طور پر سوت کے ٹیپ کے گلو محلول میں سالوینٹ کو دور کرتا ہے۔خشکی کے عمل کے برعکس، نیم خشک عمل preimpregnation آلات کے پیچیدہ سیٹ پر انحصار نہیں کرتا۔اگرچہ پروڈکٹ کے گوند کے مواد کو گیلے طریقہ سے اور گیلے طریقہ کے مقابلے میں انٹرمیڈیٹ خشک کرنے والے آلات کے ایک سیٹ سے زیادہ کے طور پر اس عمل میں درست طریقے سے کنٹرول کرنا آسان نہیں ہے، لیکن کارکنوں کی محنت کی شدت زیادہ ہوتی ہے، لیکن بلبلا، پوروسیٹی اور دیگر نقائص مصنوعات بہت کم ہے.

تینوں طریقوں کی اپنی خصوصیات ہیں، اور گیلے سمیٹنے کا طریقہ نسبتاً آسان آلات کی ضروریات اور کم مینوفیکچرنگ لاگت کی وجہ سے سب سے زیادہ استعمال ہوتا ہے۔سمیٹنے کے تین طریقوں کے فوائد اور نقصانات کا جدول 1-1 میں موازنہ کیا گیا ہے۔

ٹیبل 1-1 تین سمیٹنے کے عمل کے دس ہزار طریقوں کا تناسب

| پروجیکٹ کا موازنہ کریں۔ عمل | خشک سمیٹنا | گیلی سمیٹنا | نیم خشک سمیٹنا |

| سمیٹنے والی جگہ کی صفائی کی حالت | بہترین | سب سے بری | خشک طریقہ کے طور پر ایک ہی |

| پربلت مواد کی تفصیلات | تمام وضاحتیں نہیں۔ استعمال کیا جا سکتا ہے | کوئی وضاحتیں۔ | کوئی وضاحتیں۔ |

| کاربن فائبر کے ساتھ مسائل ہو سکتے ہیں۔ | وہاں نہیں ہے | فلوس قیادت کر سکتا ہے ناکامی کا سبب | وہاں نہیں ہے |

| رال مواد کنٹرول | بہترین | سب سے زیادہ مشکل | بہترین نہیں، تھوڑا مختلف |

| مواد ذخیرہ کرنے کے حالات | ریفریجریٹڈ اور ریکارڈ میں محفوظ ہونا ضروری ہے۔ | ذخیرہ کرنے کا کوئی مسئلہ نہیں ہے۔ | طریقہ کی طرح، اسٹوریج کی زندگی مختصر ہے |

| فائبر کا نقصان | بہت حد تک | کم از کم موقع | کم موقع |

| پروڈکٹ کوالٹی اشورینس | کچھ طریقوں سے فائدہ حاصل کریں۔ | کوالٹی کنٹرول کے سخت طریقہ کار کی ضرورت ہے۔ | خشک طریقہ کی طرح |

| مینوفیکچرنگ لاگت | بلند ترین | کم از کم | گیلے طریقہ سے قدرے بہتر ہے۔ |

| کمرے کے درجہ حرارت کا علاج | نہیں ہو سکتا | ہو سکتا ہے | ہو سکتا ہے |

| درخواست کا میدان | ایرو اسپیس/ایرو اسپیس | میں بڑے پیمانے پر استعمال کیا جاتا ہے۔ | خشک کی طرح |

پوسٹ ٹائم: دسمبر-20-2021